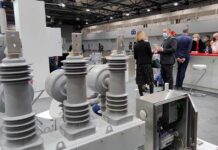

Компания Schneider Electric открыла первое умное предприятие в США, основанное на технологиях промышленного Интернета вещей (IIoT).

Работая уже более 60 лет и имея в штате около 500 человек, предприятие Schneider Electric в Лексингтоне восприняло модернизацию и диджитализацию как важнейшие аспекты своего постоянного успеха. Сегодня фабрика состоит исключительно из индивидуально интегрированных умных технологий, среди которых дополненная реальность (AR). Она позволяет сотрудникам пользоваться визуальной поддержкой при обслуживании оборудования, тем самым сокращая необходимое на ремонт время до 20%. Более того, абсолютное большинство процессов на предприятии перешла в онлайн, что в свою очередь ликвидировало 90% бумажной работы.

До проекта в Лексингтоне компания Schneider Electric уже открыла похожие умные заводы в Мексике, Китае, Франции, Индии, Индонезии и Филиппинах. Они играют ключевую роль в глобальной цифровой трансформации сети поставщиков Tailored Sustainable Connected 4.0, которая уже сегодня обеспечивает сквозную интеграцию и высокий уровень прозрачности поставок, при этом увеличивая их эффективность.

Читайте также: Это важно! Европейская линейка электрофурнитуры Leona – в продаже в Украине

«Инновации и диджитализация, как составляющие IIoT, положительно сказываются на бизнес-процессах. Мы наблюдаем наибольшую эффективность этих технологий при работе с сетью поставщиков. Наиболее ярким примером того, как EcoStruxure делает жизнь наших клиентов лучше, можно считать тот факт, что Schneider Electric делится знаниями и преимуществами, которые удалось приобрести за время работы компании, – отметил вице-президент по управлению сетью поставщиков Schneider Electric Мурад Тамудо. – Благодаря решению Smart Factory, нам удалось не просто показать умное предприятие в действии, но и раскрыть все его преимущества, которых мы смогли добиться за счет инвестиций в IIoT и ускоренного принятия политики «Индустрия 4.0».

Цифровая трансформация и модернизация устаревшего предприятия

Модернизация устаревшего, но при этом все еще работающего объекта, крайне сложная задача. В отличие от полностью нового предприятия, которое с самого начала строится с использованием современных технологий, старые фабрики требуют огромных усилий, чтобы балансировать между необходимостью интегрировать новые решения и требованиями не выходить за пределы установленного бюджета.

С такой сложностью сталкиваются очень часто. И команда по строительству завода в Лексингтоне не исключение. Однако уже на текущем этапе можно сказать, что цифровая эволюция прошла успешно. Была проведена точечная интеграция технологий EcoStruxure и их объединение с существующим оборудованием.

В рамках программы Smart Factory специалисты Schneider Electric реализовали стратегию выполнения проекта, уделяя особое внимание возможным трудностям при внедрении IIoT. Опыт использования технологий EcoStruxure позволило клиентам увидеть, насколько устаревшее предприятие может быть улучшено, и насколько оно может повысить свою эффективность в будущем.

Инновации архитектуры EcoStruxure

способствовали успеху предприятия в Лексингтоне

Фабрика в Лексингтоне – это практически полностью автоматизированный объект, который имеет огромное значение для сети поставщиков Schneider Electric. Сегодня она, помимо своих основных функций, выполняет роль демонстрационной площадки как для заказчиков, так и для партнеров. Это позволяет увидеть результаты цифрового преобразования вживую, следовательно, более осознанно подойти к принятию ряда решений по модернизации. Их цель – повысить эффективность и рентабельность предприятия, при этом сохранить безопасность и гибкость промышленных операций.

Читайте также: Schneider Electric расширил линейку UPS c эффективностью до 99%

Проект Smart Factory сегодня – это яркое доказательство того, что практика автоматизации и диджитализации производства сегодня не имеет себе равных в повышении производительности любого предприятия. Такие решения продемонстрировали свою ценность еще в момент своего первого применения:

• EcoStruxure Augmented Operator Advisor продемонстрировало сокращение необходимого времени на ремонт критически важного оборудования до 20%;

• EcoStruxure Resource Advisor and Power Monitoring Expert обеспечило экономию годового расхода электроэнергии на предприятии в Лексингтоне в размере 3,5%;

• AVEVA Indusoft Web Studio за счет подключения к облачным технологиям открыло возможность сократить бумажную работу на 90%, а также обеспечило доступ к критически важной информации в режиме реального времени;

• RFID OsiSense сократило расстояние, которое ежедневно проезжают вилочные погрузчики на 128 миль, и позволило сэкономить около полумиллиона долларов в обслуживании не до конца произведенных товаров (WIP);

• AVEVA Insight Data предоставило новые возможности мобильных данных и сократило время простоя наиболее важного оборудования на 5%, при этом окупаемость инвестиций составила менее 6 месяцев;

• Magelis GTU/GTUX HMI обеспечило максимально глубокое и гибкое управление процессами производства, а также предоставило их визуализацию с помощью мобильных устройств.